Neue Herausforderungen in der industriellen Fertigung

Kleine Stückzahlen, hoch individualisierte Produkte, vollständige Dokumentation des Produktlebenszyklus. Die Anforderungen an die industrielle Fertigung werden immer höher. Um Kundenwünschen gerecht zu werden und wirtschaftlich zu bleiben, fordern neue Produktionskonzepte schnelle Umrüstung, Modularität und Vernetzung. Eine wichtige Voraussetzung dafür ist, dass sich neue Komponenten einer Fertigung – seien es Maschinen oder IT-Systeme – verstehen und Informationen austauschen können. Standardisierte Kommunikation ist dabei essentiell für jedes Unternehmen, das in der Digitalisierung den Anschluss nicht verlieren will.

Problemlöser: OPC Foundation

Das haben auch viele Marktakteure erkannt und wurden bereits Mitglied in der Non-Profit Organisation OPC Foundation. Wirtschaftsbetriebe und Verbände beteiligen sich dort gleichermaßen an der Entwicklung und Etablierung eines gemeinsamen Standards für den Datenaustausch in der Industrie.

Auch neogramm ist seit Beginn 2019 Mitglied der OPC Foundation. Auf der ersten World Interoperability Conference im Rahmen der 2019er Hannover Messe und auf dem OPC UA Day Automotive bei VW in Wolfsburg waren wir dabei und haben uns ausgetauscht über den Sinn und Nutzen des von der OPC Foundation entwickelten Framework zum Datenaustausch OPC UA.

OPC UA – Open Platform Communications Unified Architecture

OCP UA ist ein offener Standard zum Informationsaustausch zwischen IT (Informationstechnologie) und OT (Operational Technology), zwischen Maschinen, Komponenten und Systemen. Er ermöglicht die schnelle, zwingend notwendige Vernetzung in der digitalisierten Industrie und bietet mit der semantischen Beschreibung von Eigenschaften und Fähigkeiten von Komponenten die Grundlage für die nächsten Schritte in der Industrie 4.0. Aufwendiges Schnittstellenengineering, wie wir es aus den Anfängen der Automatisierung kennen, wird damit verschwinden.

Als Systemintegrator und Smart Factory Dienstleister, hat neogramm OPC UA bereits an viele Stellen eingesetzt, und wir können das Vertrauen, das die internationale Industrie in den Standard setzt, nur teilen. Um zukunftsfähig zu bleiben, müssen sich Unternehmen digitalisieren. Dabei bietet der OPC UA Standard wichtige Bausteine für die umfassende Integration.

Wie OPC UA die Produktion vernetzt

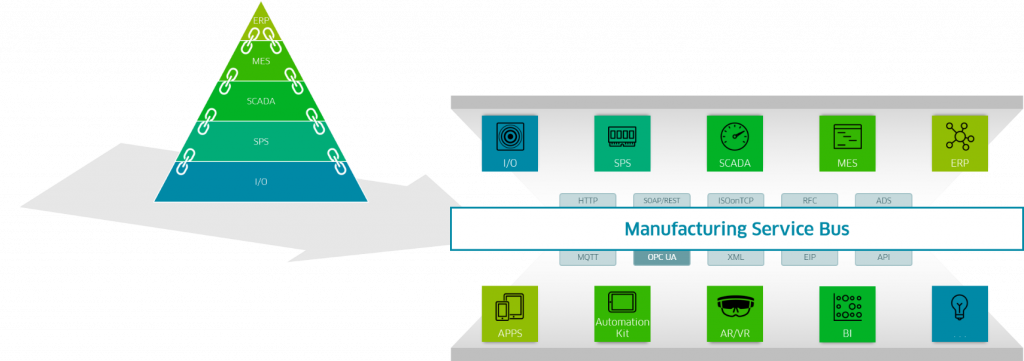

Mit OPC UA kann ein vollvermaschtes Netzwerk aus Komponenten und Systemen aufgebaut werden, die miteinander kommunizieren. Die starre, monolithische Kommunikationsstruktur der Automatisierungspyramide wird abgelöst durch eine serviceorientierte Architektur. Shopfloor-, Betriebsleit- und Unternehmensebenen werden nahtlos miteinander verbunden und Informationen in jede Richtung ausgetauscht. Datensilos werden abgebaut, proprietäre Schnittstellen eliminiert. Und durch die semantischen Beschreibungen wird es möglich, diese Daten auch ohne eine externe Dokumentation zu nutzen.

Übersetzungshilfe Manufacturing Service Bus

So die Vision… Aktuell sprechen jedoch die typischen IT-Systeme in Unternehmen wie die MES-Systeme auf der Betriebsleitebene und ERP-Systeme auf der Unternehmensebene noch nicht OPC UA. Hier schafft der Manufacturing Service Bus (MSB) Abhilfe, der wie als Übersetzungsdienst alle Komponenten anbinden kann. Dienste wie Orchestra von Soffico oder auch OPC UA selbst können als MSB eingesetzt werden.

Plug & Produce durch standardisierte Schnittstellen

Mit dem einheitlichen Kommunikationsstandard OPC UA und mit Anbindungshilfen wie dem Manufacturing Service Bus werden Plug & Produce Lösungen möglich gemacht. Maschinen und Komponenten können problemlos ausgetauscht oder gewechselt werden, die Fertigung kann flexibel auf Änderungen, z. B. des Produktdesigns, reagieren ohne still zu stehen.

Ohne Standards muss heute noch, um zum Beispiel eine neue Kamera einzubinden, die Anlagensteuerung umprogrammiert werden. Das bedeutet in der Regel einen Anlagenstillstand und damit Verlust von Produktivität. Zudem spricht das neue Gerät meist eine andere „Sprache“, d. h. die Nutzdaten sind ohne mitgelieferte Dokumentation nicht zu verstehen.

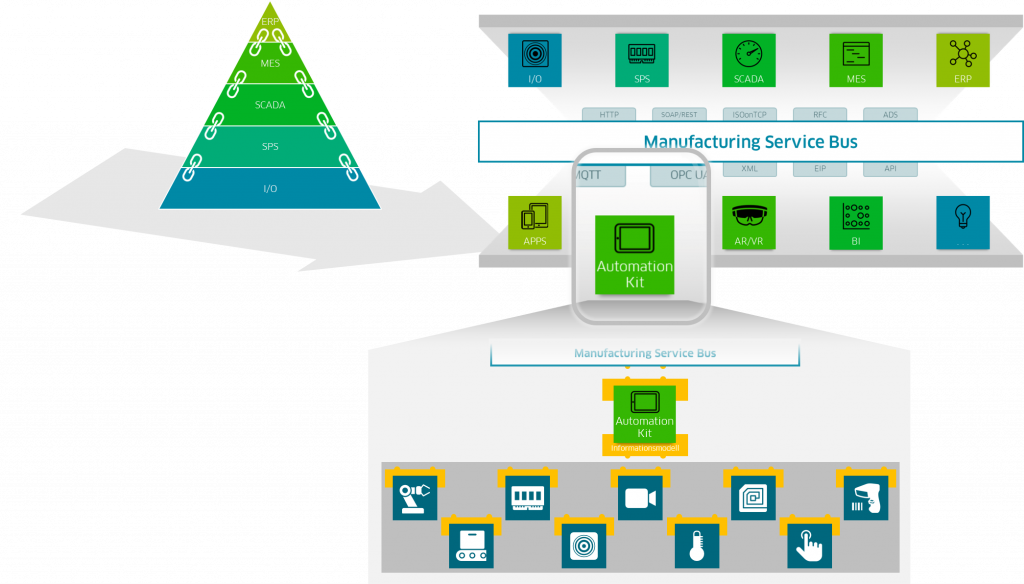

Mit OPC UA und mit dem Übersetzungsdienst Orchestra wird eine neue Kamera direkt angeschlossen und kann mit dem bestehenden System kommunizieren.

Zukunft: Companion Specifications

Noch einfacher wird es mit der Einführung von Companion Specifications. Das Ziel ist Informationsmodelle für Branchen, Gerätearten etc. festzulegen, mit denen sich Maschinen und Komponenten selbst beschreiben und ihre eigenen Spezifikationen und Fähigkeiten kommunizieren. Damit wird der Aufwand zur Konfiguration minimiert, sogar potentiell eliminiert.

Zukünftig werden namhafte Kamerahersteller ihre Geräte, entsprechend der Machine Vision Companion Specifications, mit einer eigenen OPC UA Schnittstelle ausstatten. Anlagen bzw. deren Steuerung können diese Companion Specifications vorab implementieren oder aus der Kamera auslesen. Da alle notwendigen Informationen und deren Semantik durch das Informationsmodell der Companion Specifications bekannt sind, können sich bei Anschluss einer neuen Kamera die Steuerung und die Kamera selbst abstimmen. Aufwendige Konfigurationen gehören damit der Vergangenheit an.

Darüber hinaus lässt sich dieses Informationsmodell weiter nutzen um etwa automatisch eine zugehörige Visualisierung zu generieren und zu verknüpfen oder Machine Learning Applikationen zu konfigurieren/trainieren.

Das Schaffen standardisierter Companion Specifications ist ein erklärtes Ziel der OPC Foundation und ihrer Mitglieder. Die Erarbeitung branchenspezifischer Modelle wie die OPC UA Companion Specifications für Robotik und Bildverarbeitung werden die Digitalisierung weiter vorantreiben. Mit dem VDMA ist damit ein ganz zentraler Akteur der industriellen Fertigung beteiligt.

Heute Schnittstellen zukunftsfähig machen

Plug & Produce und eine wirtschaftliche Losgröße 1-Produktion sind keine Zukunftsmusik mehr. Auch Predictive Maintenance und Condition Monitoring werden denkbar einfach. Betriebe können einen signifikanten Komplexitätsabbau, effizientere Automatisierung (z. B. bei Roll-Outs) und eine bessere Nutzbarkeit von Maschinen- und Betriebsdaten erzielen.

Um auch heute schon Ihren Fertigungsbetrieb zukunftsfähig zu machen, bietet neogramm mit der IIoT-Plattform AutomationKit, der Entwicklung von kundenspezifischen Informationsmodellen und der Nutzung von Standards, den Service, mit dem alle vorhanden und zukünftigen Komponenten schnell und ohne Stillstand der Anlage angeschlossen werden können. Bestehende Fertigungskonzepte können im Sinne des Retrofit angebunden werden, komplett neue Anlagen können zukunftsfähig geplant werden.

Sie bleiben anschlussfähig für die kommenden technologischen Entwicklungen der OPC UA Schnittstellen und können jetzt die Vorteile standardisierter Schnittstellen und Kommunikationssysteme nutzen. Werden Sie heute fit für die Herausforderungen der Digitalen Transformation.